Het smeedproces van een schoffel anno 2023 |

|

|

|

|

|

| 213 sec |

Schoffel smeden in stapjes

Een schoffel lijkt misschien niet het meest ingewikkelde stuk gereedschap in je hoveniersbus. Maar het ontwerp en productieproces van die Nederlandse schoffels worden bij DeWit al meer dan 100 jaar lang geoptimaliseerd. Wij mochten een kijkje nemen in de Groningse fabriek met ondernemer Derk-Klaas de Wit. Hoe verloopt het smeedproces?

|

Voordat we het smeedproces in duiken, is het goed om te weten dat goedkope schoffels niet gesmeed zijn. Je ziet het verschil als je de zijkant van het blad bekijkt. Bij een niet-gesmede schoffel is het blad overal even dik. Daar wordt vervolgens een klein puntje aan geslepen. Derk-Klaas de Wit de Wit: 'Als die schoffels vervolgens bot worden, kun je ze door de opbouw eigenlijk niet goed slijpen. Goedkope schoffels uit de bouwmarkt zijn dus niet de beste keus als het gaat om duurzaamheid.' De Wit pakt zijn eigen schoffel erbij en vervolgt: 'De kracht van een echte gesmede schoffel is dat het blad taps gesmeed is. Dit wil zeggen dat het blad bovenaan dik is en onderaan dun. Daardoor snijdt hij als een mes door de aarde. Bij normaal gebruik is het blad ook zelfslijpend, al blijft af en toe slijpen uiteraard nodig.'

| | Derk-Klaas de Wit |

|

|

Naar China of niet?

Het smeden van DeWit-schoffels vindt al zo'n 125 jaar op Nederlandse bodem plaats. Eerlijk gezegd: toen veel producenten hun productielocaties verplaatsten naar Oost-Europa of China, zaten ze ook bij DeWit op de twijfelstoel. De Wit: 'Wij hebben zo ongeveer alle Chinese fabrieken binnenstebuiten gekeerd, maar uiteindelijk kwamen we tot de conclusie dat ons hart juist bij de productie ligt. Als je die dan verplaatst naar het buitenland, blijft alleen de handel over. Dat past ons gewoon niet.'

Investeren in productielijn

In 2005 werd de knoop doorgehakt: het productieproces bleef in Nederland. Maar daardoor moest er wél flink worden geïnvesteerd in de productielijn. Het moest sneller, meer geautomatiseerd, energiezuiniger en minder arbeidsintensief - een proces dat niet zonder horten en stoten verliep. De Wit: 'Dit proces heeft bij ons zo'n tien jaar in beslag genomen. Iedere keer verbeterden we weer een klein stapje.' De eerste verandering was dat het handmatig smeden van de schoffels werd vervangen door het walsen van het staal. Door deze automatisering werden alle schoffels een stuk nauwkeuriger. 'Bij het smeden van staal houd je dikteverschil. Dat hebben we er tien jaar geleden uit gehaald door het staal te walsen. Hierdoor zijn al onze schoffels altijd even dik en leveren we een beter product.'

|

|

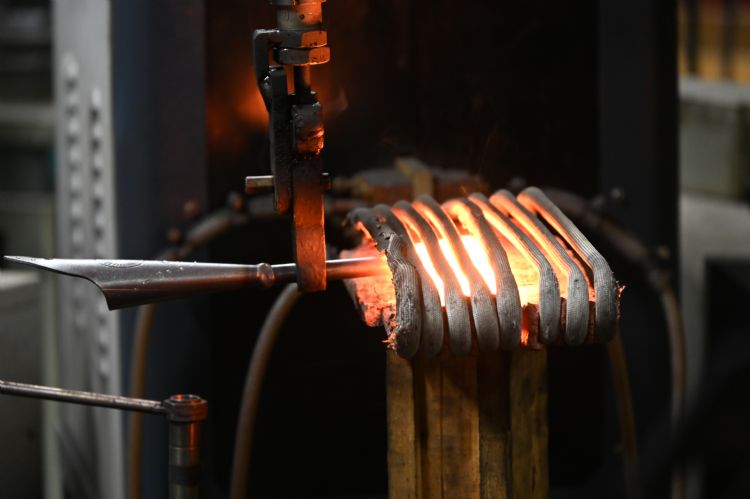

Tegenwoordig worden de Groningse tuingereedschappen gesmeed in inductieovens. De energie daarvoor wordt geleverd door 750 zonnepanelen

| |

|

Van het gas af

Een volgende stap in het smeedproces was dat er afscheid werd genomen van de gasovens. Zeker gezien de gasprijzen van het afgelopen jaar was dat een verstandig besluit. Tegenwoordig worden de Groningse tuingereedschappen gesmeed in inductieovens; die zijn zuiniger in het energiegebruik en de elektriciteit wordt geleverd door de 750 zonnepanelen op het dak. Bij inductie kan de temperatuur ook nauwkeuriger worden ingesteld. In een gasoven kan de temperatuur sterk wisselen, wat weer een nadelig effect kan hebben op de kwaliteit van het smeedwerk. De Wit: 'Wij hebben zo'n tien jaar geleden onze eerste inductieoven gekocht als experiment. Daarmee hebben we kennis opgebouwd. Dit is steeds verder uitgebreid.'

|

|

'De werkomstandigheden zijn zodanig verbeterd dat mensen na hun werk nog energie overhouden voor andere dingen'

| |

|

Mensenwerk

Hoewel er inmiddels veel is geautomatiseerd en geoptimaliseerd in de fabriek, blijft het (deels) mensenwerk. De Wit: 'Maar het werk is wel veel prettiger geworden. Een paar jaar geleden werd hier nog zwaar lichamelijk werk verricht; dan was je na een dag werken echt kapot. Nu zijn de werkomstandigheden zodanig verbeterd dat mensen na hun werk nog energie overhouden.'

Geen klachten

De Wit benadrukt dat automatisering niet het enige uitgangspunt was in het proces. 'Automatisering gaat bij ons nooit ten koste van de kwaliteit. Sterker nog, wij willen juist direct een verbeteringsslag slaan. Door het walsen en de inductieovens is de kwaliteit van onze producten toegenomen. Negatieve opmerkingen krijgen we dan ook nooit. Wij werken hier met de vierde generatie. Bij alle veranderingen keek de derde generatie weleens fronsend mee, maar die is intussen ook helemaal overtuigd.'

|

|

'Automatisering gaat bij ons nooit ten koste van de kwaliteit; wij willen juist een verbeteringsslag slaan'

| |

|

Het smeedproces

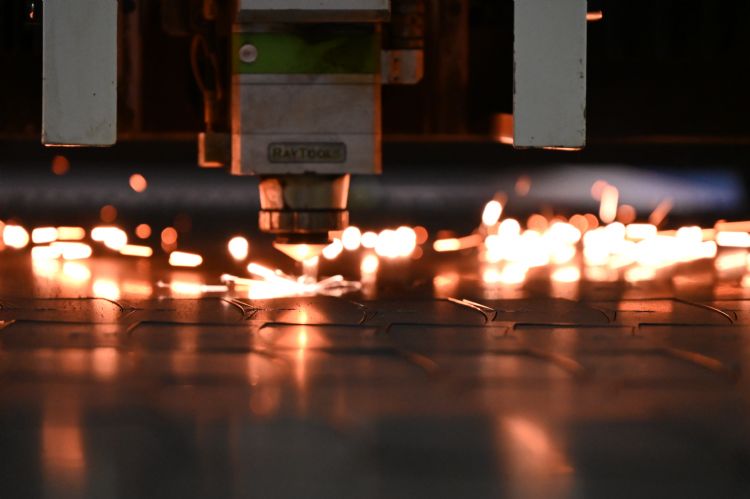

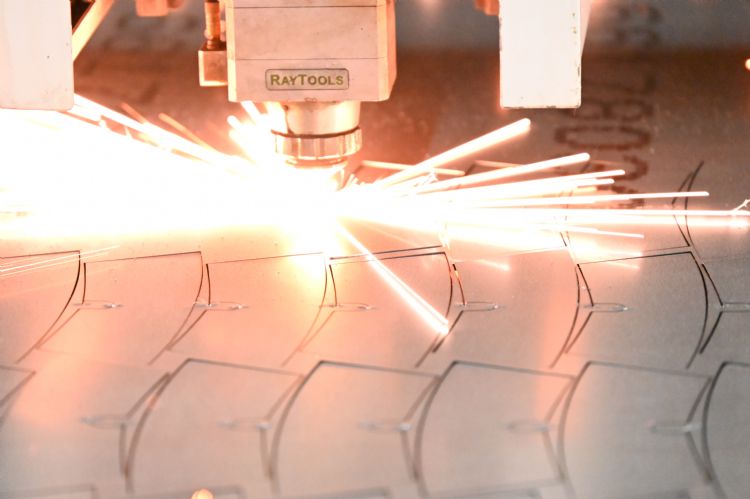

| | De bladen worden gelaserd. |

|

|

Hier worden de schoffelbladen uit het gewalste staal gesneden met een fiberlasersnijmachine. Door dit te automatiseren, zorg je voor zo min mogelijk restafval in het productieproces.

| | Het schoffelhuisje wordt gemaakt. |

|

|

Bij stap twee wordt het schoffelhuisje geperst en gestanst. Het schoffelhuisje is het verbindingsstukje tussen het schoffelblad en de essenhouten steel. Voor dit proces waren vroeger vijf handelingen nodig. Inmiddels wordt dit door één machine en één man gedaan.

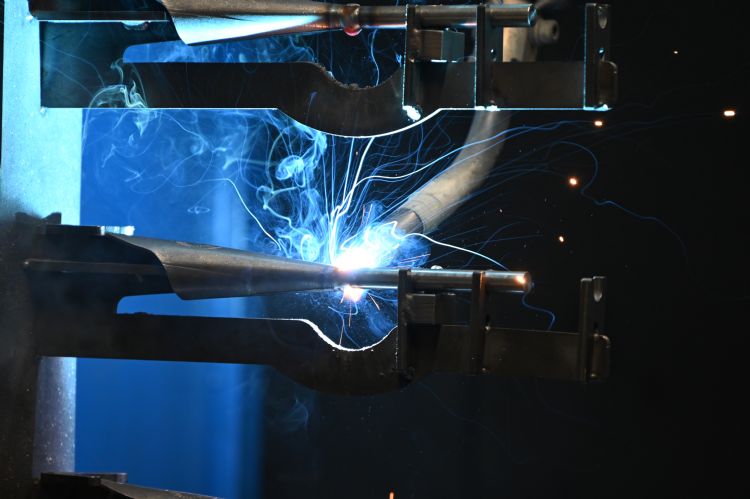

| | Het schoffelhuisje en stiftje worden gelast. |

|

|

Bij de volgende stap wordt het schoffelhuisje aan het stiftje gelast. Ook dit proces is bijna volledig geautomatiseerd. De onderdelen worden handmatig klaargezet en de lasrobot klaart de klus.

| | Het blad wordt op het stiftje gelast. |

|

|

En daarna? Dan wordt het schoffelblad aan het stiftje gelast. Ook dit gebeurt met een robot, om de kwaliteit constant te houden.

| | Het smeedproces |

|

|

Na het lassen gaan het blad en de stift in de inductieoven om tot 1200 graden verhit te worden. De inductieoven is klein en verhit alleen het blad en de stift. Hierdoor wordt veel energie bespaard.

| | De smeedpers |

|

|

Het gloeiend hete blad wordt in de smeedpers gevormd. Nu ontstaat het taps toelopende blad.

| | Het dompelbadje |

|

|

Na het smeden is het tijd om af te koelen. Het schoffelblad wordt strak vastgeklemd en in water gedompeld. Het wordt vastgeklemd zodat het staal niet krimpt door de sterke temperdaling.

| | Na het dompelbad wordt de vorm opnieuw uitgesneden met een laser. |

|

|

Door het smeden is de vorm weer wat uit het blad. Daarom wordt de vorm na het dompelbad opnieuw uitgesneden met een laser.

| | De schoffel wordt geslepen. |

|

|

Vervolgens wordt het schoffelblad geslepen. Dit proces gebeurt nog handmatig.

| | Er wordt een knik in geslagen. |

|

|

Om de schoffel vlak op de grond te krijgen, moet het stiftje een knik krijgen. Dit wordt eerst met een machine gedaan, daarna handmatig gecontroleerd en zo nodig 'bijgeslagen'.

| | Het verfbadje |

|

|

Het smeedwerk zit erop; tijd voor een verfbadje. Hierin wordt het schoffelhuisje in de karakteristieke blauwe kleur geverfd.

| | Drogen |

|

|

De verf is volledig op waterbasis en moet daarom minimaal 24 uur uitharden. Verfresten druppelen via een kartonnen trechter terug de verfemmer in.

| | De steel wordt bevestigd. |

|

|

Veel van de vorige stappen zijn geautomatiseerd, maar het bevestigen van de steel wordt handmatig gedaan.

| | Een controlemoment |

|

|

Na het bevestigen van de steel wordt ook weer handmatig gecontroleerd of de knik goed in de steel zit. Staat het blad recht op de grond?

| | Er wordt een gat geboord. |

|

|

Nu duidelijk is dat het blad en de steel goed zitten, is het tijd voor de bevestiging. Er wordt handmatig een gat in de steel geboord.

Even vastschroeven met een Kramp-schroef en de schoffel is klaar voor gebruik

| LOGIN

met je e-mailadres om te reageren.

|

|

|

| Er zijn nog geen reacties. |

|